催化氧化系统典型应用领域

发布时间: 2020-04-26 11:18

VOC尾气催化氧化处理系统

对于化工装置大量含有挥发性有机物(VOC)的尾气,若直接排放,不仅对环境造成严重污染,而且对人体健康有很大影响。上海东化公司采用先进可靠的催化氧化系统和金属蜂窝催化剂来处理各类化工装置排放的VOC气体,利用催化剂对有机物的高转化率以及高效的换热和余热回收系统保证系统的自热平衡和达标排放,系统不需要消耗任何燃料。目前上海东化公司已在VOC领域建成了30余套尾气处理系统,系统运行稳定可靠,得到用户的一致好评。

独特的VOC系列金属蜂窝催化剂

上海东化公司使用的第三代VOC尾气处理催化剂具有如下特点:

技术优势

应用领域

含HCN尾气处理系统

对于煤化工、电镀、冶金行业以及丙烯腈、碳纤维、蛋氨酸等工业装置,在生产中会有含HCN的尾气排放。HCN作为具有较高毒性的物质,国家排放标准为1.9 mg/Nm3,环保要求很高。而HCN在热力焚烧炉中,即使炉内温度达到900度,也难以有效去除。上海东化公司采用特有的HCN氧化催化剂结合催化氧化技术可以有效去除尾气中的HCN,将HCN氧化为无害的N2、CO2和水。

典型化学反应如下:

2HCN + 2.5O2 → N2 + H2O + 2CO2

HCN处理催化剂特点

应用领域

含卤化物及二噁英尾气处理系统

耐卤化物

卤化物能使大多数常见的催化剂失去活性,但上海东化公司采用的卤化物催化剂却能在卤化物存在的情况下保持活性,并成功地将其催化氧化。通常,包含卤素的成分容易破环催化剂的载体(通常是氧化铝),使催化剂会失去活性。但上海东化公司采用的卤化物催化剂具有特殊结构的支撑层和载体层,能避免卤素的破坏,保持稳定。

避免形成卤素单质

该卤化物催化剂对于卤素形成酸具有较高选择性,可避免卤素形成卤素单质(Cl2、F2、Br2、I2)。利用气体里面的水分,卤化物催化剂能使有机物里面的卤素成分形成酸性气体;有机物里面的碳氢成分则氧化形成二氧化碳和水。典型的碱洗工艺即可将生成的酸性成分有效除去。

破坏二噁英的形成

在消除含氯代烃类的污染气体的过程中,有时候会形成强致癌性的二噁英。上海东化公司采用的卤化物催化剂能阻止二噁英的形成,消除在处理过程中形成二噁英的隐患。同时对于尾气中原本存在的二噁英也有很好的催化氧化性能,可以有效去除尾气中的二噁英。

典型的化学反应及应用

卤化物催化剂处理卤化物的典型的化学反应如下:

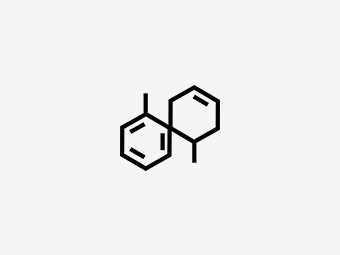

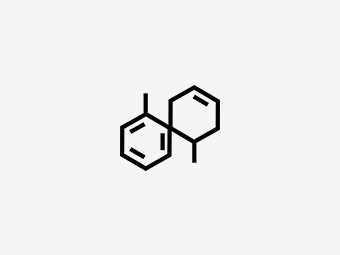

C2Cl4 + 2H2O +O2 → 2CO2 + 4 HCl

CCl4 + 2H2O +O2 → CO2 + 4 HCl

卤化物催化剂能分解的典型物质

三氯乙烯、氯甲烷、三氯甲烷、二氯甲烷、二甲苯、四氯乙烯、四氯乙烷、四氯化碳、二氯乙烷、二氯代苯、二氯乙烯、氯苯、氯乙烯、呋喃、氯乙烷、二噁英等。

应用领域

PTA尾气催化氧化处理系统

PTA氧化尾气的主要成分为氮气、氧气、二氧化碳及饱和水蒸汽,同时含有一定量的一氧化碳、醋酸、甲酸甲酯、对二甲苯和微量的有机酸等对环境有危害的污染物。由于尾气具有流量大、有机物含量复杂、氧含量低、腐蚀性强等特点,普通尾气处理技术存在污染物分解不彻底、不能长周期连续运行、运行费用高等问题。上海东化公司采用成熟可靠的催化氧化技术和专用的PTA尾气处理催化剂,可以有效去除PTA尾气中的有机物和溴甲烷,保证尾气达标排放。

根据不同的PTA工艺,PTA尾气催化氧化处理系统也可分为高压催化氧化工艺(尾气处理放置于膨胀机前)和低压催化氧化工艺(尾气处理放置于膨胀机后)。

反应原理

CcHhOo+(c+h/4-o/2)O2 → cCO2+(h/2)H2O

2CH3Br+ 3.5O2 → 2CO2+3H2O+Br2

PTA尾气催化剂特点

PTA尾气处理系统技术特点

低温甲醇洗尾气处理系统

以煤为原料生产合成气的工艺中,国内常用的是常压固定床间歇煤气化工艺,以无烟块煤或焦为原料。根据煤气化炉的结构特点和燃料在气化炉中进行转化时的运动方式,煤气化工艺可分为三种类型:固定床(移动床)、流化床和气流床。

固定床煤气化工艺现有技术主要有:鲁奇Mark Plus(MK+)气化工艺、BGL煤气化工艺、赛鼎碎煤加压气化技术。固定床煤气化工艺的合成气中含有大量的CH4、C2H6、C3H8,合成气经过低温甲醇洗工艺单元后,产生一股含有CH4、C2H6、C3H8等有机物的低温甲醇洗CO2尾气,该尾气有机物含量高,非甲烷总烃超标,需处理后才能达标排放。

流程简介

低温甲醇洗尾气与反应所需的空气混合,经尾气换热器加热后再经电加热器进入催化氧化(CO)反应器,在CO反应器中进行催化氧化反应,将有害的挥发性有机物转化为二氧化碳和水。从CO反应器出来的净化气体进入余热锅炉回收部分热量,净化尾气再经换热器回收热量后,一部分气体循环回尾气换热器冷侧入口,用于稀释进料尾气,其余净化尾气排入排气筒。

技术特点

对于化工装置大量含有挥发性有机物(VOC)的尾气,若直接排放,不仅对环境造成严重污染,而且对人体健康有很大影响。上海东化公司采用先进可靠的催化氧化系统和金属蜂窝催化剂来处理各类化工装置排放的VOC气体,利用催化剂对有机物的高转化率以及高效的换热和余热回收系统保证系统的自热平衡和达标排放,系统不需要消耗任何燃料。目前上海东化公司已在VOC领域建成了30余套尾气处理系统,系统运行稳定可靠,得到用户的一致好评。

独特的VOC系列金属蜂窝催化剂

上海东化公司使用的第三代VOC尾气处理催化剂具有如下特点:

- 高温稳定化处理的氧化铝载体和耐高温、耐腐蚀合金钢骨架,确保催化剂不被烧结,保持催化剂稳定的比表面积;

- 高温不锈钢包边和合金钢骨架,相比陶瓷催化剂,具有更高的机械强度;

- 方便清理的催化剂,确保催化剂具有非常长的使用寿命;

- 高度分散的贵金属;

- 低阻力,节约运行费用;

- 在较低温度下保持高活性;

- 非常高的热稳定性;

- 耐温性能远优于陶瓷催化剂。

技术优势

- 无火焰燃烧,可布置在防爆生产场合;

- 大尺寸的不锈钢催化剂(22.25″×23.25″×3.5″),机械强度高、使用寿命3~5 年、阻力降小、无需增压风机;

- 采用矩形催化反应器,方便催化剂装填,减少安装维修费用;

- 采用高效换热器回收反应热以加热进料尾气,正常运行过程中无需附加燃料;

- 超大尾气换热器面积可将反应器入口温度加热到反应温度,操作弹性大,可满足尾气较大波动的工况,并保证催化剂使用后期催化剂的反应活性;

- 尽可能为用户回收余热,具有较好的社会效益和经济效益。

应用领域

- 丙烯腈尾气催化氧化处理

- 丙烯醛、丙烯酸尾气催化氧化处理

- 苯酐(PA)、顺酐(MA)、马来酸尾气催化氧化处理

- 苯乙烯尾气催化氧化处理

- 苯酚丙酮尾气催化氧化处理

- 煤化工装置低温甲醇洗单元CO2尾气处理

- 尿素尾气催化氧化处理

- 聚丙烯酰胺尾气催化氧化处理

- ABS尾气处理

- 橡胶工业尾气处理

- 炼油厂尾气催化氧化处理

- 污水处理系统废气处理

- 纺织、喷漆工业尾气处理

- 食品级二氧化碳生产系统

含HCN尾气处理系统

对于煤化工、电镀、冶金行业以及丙烯腈、碳纤维、蛋氨酸等工业装置,在生产中会有含HCN的尾气排放。HCN作为具有较高毒性的物质,国家排放标准为1.9 mg/Nm3,环保要求很高。而HCN在热力焚烧炉中,即使炉内温度达到900度,也难以有效去除。上海东化公司采用特有的HCN氧化催化剂结合催化氧化技术可以有效去除尾气中的HCN,将HCN氧化为无害的N2、CO2和水。

典型化学反应如下:

2HCN + 2.5O2 → N2 + H2O + 2CO2

HCN处理催化剂特点

- 催化活性高,对HCN去除率高,确保尾气达标排放;

- 选择性高,将HCN、NH3等均选择性氧化为N2;

- 氧化过程无NOx二次污染;

- 高机械强度,高热稳定性;

- 阻力降低,使用寿命长。

应用领域

- 煤化工尾气

- 丙烯腈尾气处理

- 碳纤维尾气处理

- 蛋氨酸尾气处理

- 电镀行业尾气处理

- 冶金行业尾气处理

含卤化物及二噁英尾气处理系统

耐卤化物

卤化物能使大多数常见的催化剂失去活性,但上海东化公司采用的卤化物催化剂却能在卤化物存在的情况下保持活性,并成功地将其催化氧化。通常,包含卤素的成分容易破环催化剂的载体(通常是氧化铝),使催化剂会失去活性。但上海东化公司采用的卤化物催化剂具有特殊结构的支撑层和载体层,能避免卤素的破坏,保持稳定。

避免形成卤素单质

该卤化物催化剂对于卤素形成酸具有较高选择性,可避免卤素形成卤素单质(Cl2、F2、Br2、I2)。利用气体里面的水分,卤化物催化剂能使有机物里面的卤素成分形成酸性气体;有机物里面的碳氢成分则氧化形成二氧化碳和水。典型的碱洗工艺即可将生成的酸性成分有效除去。

破坏二噁英的形成

在消除含氯代烃类的污染气体的过程中,有时候会形成强致癌性的二噁英。上海东化公司采用的卤化物催化剂能阻止二噁英的形成,消除在处理过程中形成二噁英的隐患。同时对于尾气中原本存在的二噁英也有很好的催化氧化性能,可以有效去除尾气中的二噁英。

典型的化学反应及应用

卤化物催化剂处理卤化物的典型的化学反应如下:

C2Cl4 + 2H2O +O2 → 2CO2 + 4 HCl

CCl4 + 2H2O +O2 → CO2 + 4 HCl

卤化物催化剂能分解的典型物质

三氯乙烯、氯甲烷、三氯甲烷、二氯甲烷、二甲苯、四氯乙烯、四氯乙烷、四氯化碳、二氯乙烷、二氯代苯、二氯乙烯、氯苯、氯乙烯、呋喃、氯乙烷、二噁英等。

应用领域

- 丁基橡胶尾气处理

- 氟化工尾气处理

- 有机硅尾气处理

- 精细化工尾气处理

- 垃圾焚烧尾气二噁英处理

- 其他相关行业

PTA尾气催化氧化处理系统

PTA氧化尾气的主要成分为氮气、氧气、二氧化碳及饱和水蒸汽,同时含有一定量的一氧化碳、醋酸、甲酸甲酯、对二甲苯和微量的有机酸等对环境有危害的污染物。由于尾气具有流量大、有机物含量复杂、氧含量低、腐蚀性强等特点,普通尾气处理技术存在污染物分解不彻底、不能长周期连续运行、运行费用高等问题。上海东化公司采用成熟可靠的催化氧化技术和专用的PTA尾气处理催化剂,可以有效去除PTA尾气中的有机物和溴甲烷,保证尾气达标排放。

根据不同的PTA工艺,PTA尾气催化氧化处理系统也可分为高压催化氧化工艺(尾气处理放置于膨胀机前)和低压催化氧化工艺(尾气处理放置于膨胀机后)。

反应原理

CcHhOo+(c+h/4-o/2)O2 → cCO2+(h/2)H2O

2CH3Br+ 3.5O2 → 2CO2+3H2O+Br2

PTA尾气催化剂特点

- 采用贵金属(铂、钯等)为活性成分,保证在含溴尾气中表现最佳的活性和耐久性;

- 高温氧化物作为催化剂载体,提供最佳的热稳定性和反应选择性;

- 催化剂为蜂窝状一体化结构,提供最小的磨损和侵蚀,较高的比表面积和较低的系统压降;

- 最佳的湿热稳定性和良好的选择性;

- 较低的尾气处理成本和较长的使用寿命。

PTA尾气处理系统技术特点

- 操作运行简单可靠;

- 催化剂性能优异,保证系统达标排放;

- 操作温度低,热损失小,能量利用充分;

- 采用高效换热器回收反应热以加热进料尾气,热回收效率高,正常运行过程中无需附加燃料,运行成本低;

- 无火焰燃烧,系统防爆设计,布置紧凑,占地面积小;

- 对于高压催化氧化系统,充分利用了尾气反应热,可减少用户蒸汽消耗,为用户带来一定的经济效益;

- 关键设备选用经过大规模工业应用的成熟、可靠设备,可保证废气处理系统的长周期连续运转。

低温甲醇洗尾气处理系统

以煤为原料生产合成气的工艺中,国内常用的是常压固定床间歇煤气化工艺,以无烟块煤或焦为原料。根据煤气化炉的结构特点和燃料在气化炉中进行转化时的运动方式,煤气化工艺可分为三种类型:固定床(移动床)、流化床和气流床。

固定床煤气化工艺现有技术主要有:鲁奇Mark Plus(MK+)气化工艺、BGL煤气化工艺、赛鼎碎煤加压气化技术。固定床煤气化工艺的合成气中含有大量的CH4、C2H6、C3H8,合成气经过低温甲醇洗工艺单元后,产生一股含有CH4、C2H6、C3H8等有机物的低温甲醇洗CO2尾气,该尾气有机物含量高,非甲烷总烃超标,需处理后才能达标排放。

流程简介

低温甲醇洗尾气与反应所需的空气混合,经尾气换热器加热后再经电加热器进入催化氧化(CO)反应器,在CO反应器中进行催化氧化反应,将有害的挥发性有机物转化为二氧化碳和水。从CO反应器出来的净化气体进入余热锅炉回收部分热量,净化尾气再经换热器回收热量后,一部分气体循环回尾气换热器冷侧入口,用于稀释进料尾气,其余净化尾气排入排气筒。

技术特点

- 无火焰氧化,系统防爆设计,无任何安全隐患,布置紧凑,占地面积小。

- 采用蜂窝贵金属催化剂,活性高、对烷烃去除率高、使用寿命长、阻力降小。

- 采用高效耐高温换热器回收反应热以加热进料尾气,能量利用率高;采用高效的余热锅炉回收反应热副产蒸汽,具有很好的经济效益和社会效益。

- 超大尾气换热器面积可将反应器入口温度加热到反应温度,操作弹性大,可满足尾气较大波动的工况,并保证催化剂使用后期催化剂的起燃活性。

- 催化氧化技术成熟可靠,经过多套尾气处理工程验证。

地址:上海市浦东新区浦东大道1200号巨洋大厦20楼

E-mail:sdeec@shdonghua.com

电 话:021-50937867-9

传 真:021-50937865

2012-2020 SiteStar, All Rights Reserved. 上海东化环境工程有限公司 沪ICP备20018330号-1

CONTACT